▍研究背景

可充电锂电池(LBs)被认为是最有前途的电化学储能系统,可用于利用太阳能和风能等可再生能源,将社会带入电气化时代。然而,由于现有电极和电解质材料之间的副反应导致的界面问题,锂电池的开发面临着挑战。磁控溅射(MS)是一种物理气相沉积技术,它具有材料选择范围广、沉积过程温和、纳米/微米级薄膜均匀度高、薄膜附着力强等特点,可以提供解决方案。本综述概述了 MS 技术的主要工作原理,并探讨了其在各种阴极、阳极、隔膜、固态电解质以及与其他微电子器件集成的薄膜锂离子电池界面改性方面的先进应用。此外,该综述还讨论了 MS 技术在加速科学研究和工业进步以实现更高性能锂离子电池、推动人类社会进步方面的潜力。

▍成果简介

随着人类社会对能源需求的不断增长,可再生能源必将成为主流发展趋势。而要解决以太阳能、风能、地热能等为代表的可再生能源的间歇性和波动性等问题,就必须开发高效的储能系统。因此,需要开发具有高功率密度、高能量密度和长循环寿命等基本特性的可靠电化学储能系统,以确保智能电网在用户能源需求高峰期和可再生能源供应高峰期之间保持平衡。在各种储能设备中,电化学储能设备正在成为未来能源最重要的组成部分。然而,各种二次电池电化学储能装置的进一步改进遇到了很大的瓶颈。由于界面是电池内部发生电化学氧化还原反应的关键场所,突破发展瓶颈的障碍最终可归结为各种界面问题,包括各种金属离子电池中无序的枝晶生长、电极与电解质之间的高反应性副反应、高界面电阻和脆弱的固态电解质界面等。即使人们为改善各种电池的界面问题付出了巨大的努力,但仍无法满足进入下一个新能源时代的商业需求。因此,界面改性可被视为实现具有卓越电化学性能的先进储能设备的必要手段。以磁控溅射(MS)为代表的 PVD 是一种新兴的界面处理技术,之前已应用于电子或光学薄膜的制备。它具有对基片损伤小、沉积薄膜结构均匀性高、原子附着力强、薄膜组分多样性和可设计性强、工作温度低、生产率高等优点。通过解决界面问题,可实现薄膜电池与一系列传感器类型的集成,从而使锂离子电池适应不同的操作环境,为特定操作环境提供功能定制。因此,随着 MS 在电池中的广泛应用和巨大潜力,有必要详细介绍如何利用 MS 解决电池中的问题,为后续高性能电化学储能装置的开发提供启示。本文介绍了 MS 的基本原理及其在锂二次电池和其他先进储能系统(如薄膜固态电池、其他金属离子电池、液流电池等)的阴极、阳极和电解质界面上的应用。在原理和应用展示的基础上,设想在新能源时代的下一代储能系统中使用 MS 解决二次电池中的界面问题。本工作以“Prospective of magnetron sputtering for interface design in rechargeable lithium batteries”为题发表在国际顶级期刊Advanced Energy Materials上。西安交通大学材料学院姚一凡博士研究生与西南交通大学焦星星副教授为本文第一作者,宋忠孝教授与刘洋洋特聘研究员为论文通讯作者。

▍图文导读

MS 属于辉光放电,采用阴极溅射镀膜原理。辉光放电是在真空度范围为 10-2~101Pa 的稀薄气体中,在两个电极(靶材为阴极,镀膜基材为阳极)之间施加电压时发生的气体放电现象。尽管不同的磁控溅射源结构各异,但有两个必要条件必须满足:首先,磁场必须与电场垂直;其次,阴极(靶材)表面应与磁场方向平行,从而形成环形磁场。在高真空条件下充入适量的氩气,电场和磁场就会产生由氩阳离子和电子组成的等离子体。在电场的作用下,入射离子(Ar+)反过来轰击目标材料,从而产生足够的动能,使表面中性原子或分子脱离目标材料表面。换句话说,薄膜粒子来源于辉光放电中氩离子对阴极靶材料的阴极溅射效应。然后,脱落的颗粒沉积在基底表面,形成薄膜。在正交电磁场的作用下(二次电子力分析如公式 1 所示),离子轰击产生的二次电子在靠近靶材的封闭等离子体中以摆线轨迹循环,这一轨迹的长度足以增加每个电子电离原子的概率,从而显著提高溅射效率和沉积速率。同时,电子必须先消耗能量,然后才能离开等离子体并附着在基底上。这一过程大大降低了基底温度,并将对基底的损害降至最低。值得注意的是,高能量、高密度等离子体被电磁场限制在目标表面附近,不会与基底接触,这就避免了基底受到等离子体的轰击(图 1)。MS 的上述基本原理使其具有以下优点:(1) 操作易于控制;(2) 沉积速率高;(3) 基底温度低;(4) 与基底附着力强;(5) 薄膜致密均匀;(6) 易于组织大规模生产;(7) 工艺环保。MS 是目前应用广泛的薄膜沉积技术。根据生产要求的不同,MS 设备已发展出缠绕镀膜(图 1b)、粉末镀膜(图 1c)、连续镀膜(图 1d)等多种设备模式。随着溅射技术的不断发展和对新型功能薄膜的探索,MS 的应用已扩展到许多生产和科研领域。因此,我们认为,使用 MS 方法可以说是解决电池界面问题以获得优异电化学性能的有前途的有效方法。

图1. 磁控溅射的基本原理 (a) 闭磁场多磁控管系统中的磁场配置和旋转基片示意图。灰色线条代表磁感线。(b)磁控溅射绕组镀膜设备示意图。(c)磁控溅射粉末涂层设备示意图。(d)磁控溅射连续涂层设备示意图。

图2. 不同锂离子电池正极材料的界面改性。(a) LCO和(b) 涂覆Li3PO4的LCO的SEM图像。(c) 1C 时 LCO和涂覆Li3PO4的LCO的容量比较。(d) 镍-钴-铝-氧化物(NCA)电极表面氧化锌(ZnO)薄膜的磁控溅射工艺示意图。(e) NCA 与 2 分钟 ZnO 溅射粒子的TEM图像,以及裸 NCA 阴极和改性 NCA 阴极的循环性能。(f) 液态电解质与不同镀膜层阴极之间的副反应示意图。(g) 用于制备Al2O3涂层 NMC-622 粉末的磁控溅射工艺示意图。

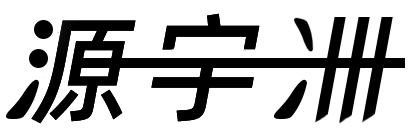

图3. 用于锂离子电池的 Si/C 负极材料的界面改性。(a) 原始石墨和(b) 磷硫石墨循环后的透射电子显微镜图像。(c) 磷硫石墨的形成过程;(d) 通过分子动力学模拟得到的内赫尔姆霍兹平面附近溶解结构的配位数;(e) 基于密度泛函理论计算得到的不同固体电解质相间组分的解溶解势垒和亲和能。(f) 三维锗@石墨电极制备过程示意图。(g) 循环前/后硅阳极和硅/碳/硅多层阳极表面结构示意图。(h) 二氧化硅(SiOx)/等离子体聚合碳氟化合物(PPFC)(TF-SiOx /PPFC)的制造过程。(i) TF-SiOx60/PPFC的机理图解(SiOx-CNT-PTFE 混合靶中SiOx粉末的含量为 60 wt%)。

图4. 通过表面工程增强金属锂阳极的界面稳定性。(a) 与手套箱相连的磁控溅射装置示意图。(b) 氧化铟涂层铜和(c) 裸铜上金属锂成核的 SEM 图像,时间分别为1分钟。锂金属在基底上电沉积后的形貌变化,(d) 晶圆状核,(e) 针状核。(f) 裸铜和铁/氟化锂纳米复合材料致密锂沉积调谐示意图。(g) 六边形单晶锂金属的冷冻-TEM图像和3D成像。(h) 裸铜和铜与铁/氟化锂纳米复合材料全电池的电化学性能。(i) 使用三维 CNT-S 阴极和MoS2 涂层锂阳极的Li-S电池在0.5C下的循环性能。(j) 在10 mAcm-2下循环前后裸锂和MoS2 涂层锂表面形貌的 SEM 图像。

图5. 隔膜界面改性可提高锂金属负极的性能。(a) 原始裸聚乙烯(PE)隔膜和 PE/CuTF Janus 隔膜的锂金属沉积机理示意图。(b) (i)CuTF涂层聚乙烯和(ii)裸聚乙烯表面的数字图像。(c) 对照 PE 和(d) PE/CuTF Janus 隔膜的钝化层截面 SEM 图像,这些图像是从30个循环后的锂|铜电池中获得的。(e) 镁涂层隔膜的形态示意图。(f) 以 0.1 mA cm-2镀锂15分钟后的镁涂层侧隔膜俯视图,以及(g) 镁涂层侧的锂晶体种子。循环过程中Li在(h) 带PP隔离层的Li阳极和(i) 带LPM-PP隔离层的Li阳极上的沉积示意图。原始聚丙烯隔膜(j)和经LiPON改性的聚丙烯隔膜(k)的俯视SEM图像和接触角图像。

图6. 固态电解质界面改性提高了锂金属负极的性能。(a) LAGP SSE 和金属锂之间非晶态Ge膜涂层的作用示意图。Li|Ge/LAGP/Ge|Li 对称电池与(b) Li|LAGP|Li电池和(c) Ag|Ge/LAGP/Ge|Li电池的电化学阻抗谱图。(d) 固态电池中理想的电极-固体电解质界面和经锡膜修饰的石榴石-锂界面示意图。(e) 25°C时LLZNO的阻抗光谱。(f) LLZNO断裂部分的SEM图像。(g) 在0.5mA cm-2 下,锂/锡薄膜修饰的LLZNO/Li对称电池的锂镀层/条纹电压曲线。(h) MS制备的镀有超薄ZnO层的LATP颗粒的界面演化。(i) 原始 LATP、Li|LATP|Li对称电池和Li|ZnO@LATP@ZnO|Li对称电池表面5个周期后的Ti 2p XPS光谱。循环200次后,(j) Li金属和(k) ZnO@LATP表面光滑形貌的SEM图像。

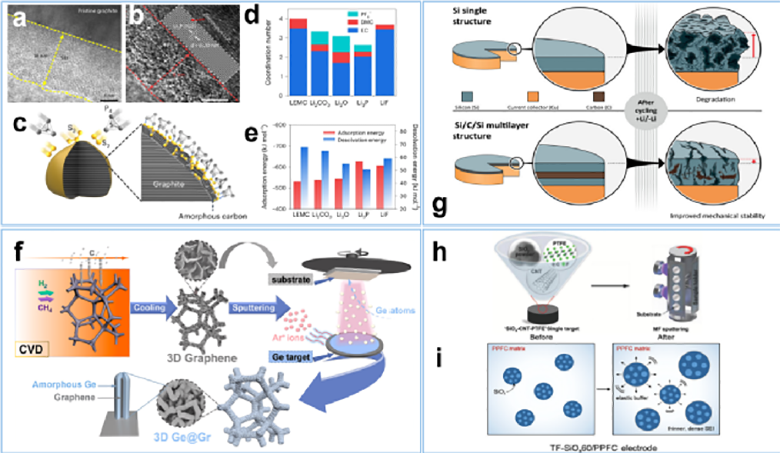

图7. 薄膜固态锂电池的固体电解质界面设计。(a) 掺锰锂离子电池薄膜的结构变化示意图。(b) 电极和电解质中相对电子能量示意图。(c) Al-LiPON-Cu阻塞电极的制备过程。(d)LiPON-Mn 的三维原子力显微镜图像。(e) 带有保护性超薄Al2O3涂层 LiPON 的薄膜电池制造示意图。(f) 带有LiPON的薄膜锂电池和(g) 镀有超薄Al2O3的 LiPON 的聚焦离子束SEM图像。(h) 基于多层共溅射和后退火工艺形成掺杂Ga的LLZO薄膜的示意图。(i) 共溅射LLZO/Li2O 薄膜的相变。

图8. 薄膜锂电池的电极结构设计。(a) 利用 MS 制备η-Mo4O11、α-MoO3/η-Mo4O11 和α-MoO3薄膜的示意图。(b) α-MoO3结构退化的机理,以及α-MoO3/η-Mo4O11在烧结/退火过程中晶格销连引起的α-MoO3 结构稳定性的提高。(c)具有不同缓冲层的LiNi0.5Mn0.3Co0.2O2薄膜在循环后的降解机制。(d) 沉积在700T和700P上的LiNi0.5Mn0.3Co0.2O2薄膜的倍率性能。(e-h)循环过程中电极表面In生长的SEM图像和示意图。(i) InSb薄膜阳极在-50℃下的循环性能。

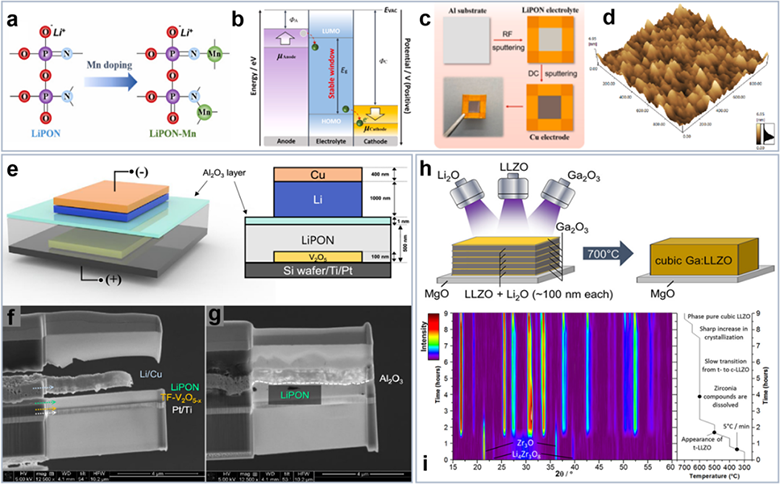

图9. 通过接口设计实现与薄膜锂电池的集成装置。(a) 全柔性发光二极管(LED)系统的示意图和数字图像。(b) 疲劳测试期间的电压保持。(c) 集成微系统的示意图和(d) 数字图像。(e) 充电和(f) 放电过程。(g) 不同电压幅度和(h) 频率下的 LIB 充电过程。(i) 光电探测器 (PD)在405纳米不同光功率密度下的光反应。(j) 充好电的LIB的工作时间。

▍总结与展望

这篇综述探讨了磁控溅射技术在高性能电化学储能设备中解决界面问题的应用,重点讨论了固-液和固-固界面机制。作为一种新兴的界面处理技术,MS技术具有许多显著优势,包括能够精确控制掺杂剂含量和表面涂层的均匀性,并且在纳米级沉积方面具有高效率,成本远低于传统的物理气相沉积技术。这使得MS技术在高效且低污染的制造过程中展现出巨大的商业潜力和市场前景。然而,MS技术在高性能电化学储能设备中的应用仍处于初步阶段,尤其在面对日益严峻的能源挑战时,MS被认为是提升能量密度的潜力途径之一。基于这一背景,我们提出了推进MS技术在高性能电化学储能设备中应用的几个潜在方向,以期解决目前面临的挑战。

1. 电池内部人工界面的设计。在电极、固体电解质、隔膜和集电体的制造过程中,制备额外的人工涂层是提升电池终端电化学性能的一种常见方法。尽管现有的湿化学涂层制备方法能够提供一定的效果,但尚不足以解决环境污染问题和涂层厚度不均的问题,而这些正是MS技术的优势所在。通过利用MS进行界面改性,不仅为进一步研究提供了良好的前景,也为现有电极和固体电解质材料的应用带来了新的突破。

2. 构建三维纳米结构电极。三维结构能够提供更大的表面积,从而形成更多的活性位点和离子-电子转移通道。MS作为一种高效的制备方法,在构建三维纳米结构电极方面仍有较大探索空间,这一领域蕴含着丰富的研究潜力。

3. 新型电极和固体电解质材料的可控掺杂。MS技术在电极和固体电解质材料开发方面展现了巨大的潜力,尤其是在掺杂浓度的敏感性和可调性上。通过调节气氛条件,可以有效构建浓度梯度,大大缩短反应所需的时间,从而优化电池材料的性能。

4. 建立二维科学模型研究电池中的界面演化。从界面角度探讨电池的失效机制是当前科学界面临的一大挑战。利用MS技术构建二维模型,并将所需的界面模型沉积在微米级厚度的透明基底上进行观察,可以显著降低原位观察界面的难度。这一研究方法尚处于起步阶段,需要从仪器设计、化学、电化学和力学等多个维度进行深入探索。

5. 将MS技术与人工智能相结合,加速材料开发。人工智能(AI)的应用已在高性能储能材料筛选中发挥了重要作用。随着晶体管密度增加、计算能力提升以及AI技术的发展,各种化学物质的设计和合成已变得更加高效。未来,MS技术与AI的结合有望加速电化学材料的筛选、设计和优化,催生新的产业和跨学科的研究方向。

6. 集成化和智能化微电子器件的技术革命。智能汽车、无人驾驶、航空航天、海洋技术、可穿戴医疗设备等领域的发展都需要高度集成和智能化的微电子器件。作为一种高效稳定的制备工艺,MS将在储能、传感器、微电路、电子开关和电阻式随机存取存储器等技术中发挥关键作用,推动新一轮工业革命。

总之,MS技术为推动高性能电化学储能设备的发展奠定了重要的技术基础。这个新兴领域需要将物理学、化学、工程学与其他学科相结合。希望本文能够激发全球研究人员对这一方向的兴趣,并通过广泛的合作与交流,帮助解决电池领域中面临的困难与挑战。

▍文献链接:https://doi.org/10.1002/aenm.202403117

文章来源:能源学人

特别声明:本站所载图文内容均来源互联网,微信公众号等公开渠道,我们对文中观点保持中立,出于更直观传递信息之目的转载稿件,仅供参考。版权归原作者和机构所有,并不代表本网赞同其观点和对其真实性负责。如有侵权,或涉及任何第三方合法权利,请及时联系我们删除(微信:snan2109;QQ:906945059),我们会及时反馈并处理完毕。