▍研究背景

随着电动汽车和便携式电子设备市场的快速增长,锂离子电池(LIBs)的年产量已达2.6TWh,复合年增长率预计到2030年将达到25%。然而,锂供应链的资源危机和日益严重的环境污染问题引发了广泛关注,这使得对废旧LIBs进行高效的废物处理和材料回收成为当务之急。目前,从层状金属氧化物(LiM₂O₂)或磷酸铁锂(LFP)正极中提取金属元素(如Li、Ni和Co)的过程通常涉及能源密集的火法冶金或水热法,并伴随酸处理和有毒物质排放,对环境造成负担。因此,研究者们正积极探索一种直接高效且不依赖复杂化学过程的正极再生方法。废旧石墨负极的高值化利用对于完善整个价值链至关重要。同时,由于不可逆的界面反应会消耗正极结构和稀少电解质中的Li⁺,导致循环性能下降,现有缓解策略如正极辅助预锂化(CAP)和直接接触负极预锂化(DCAP)存在湿气敏感性和强碱性问题,增加了电池组装的复杂性。因此,亟需开发一种环境友好、可精确控制的预锂化策略,并与传统的卷对卷(R2R)电池制造兼容。

▍成果简介

该研究提出了一种闭环回收策略,通过精细调整层间距和缺陷浓度,将废石墨升级回收为预锂化催化剂,即少层石墨烯薄片(FGF)。由于催化FGF减轻了煅烧Li5FeO4纳米晶的脱锂能垒,因此将该复合层浇铸在聚烯烃衬底上,为废弃的LiFePO4回收提供了定制的预锂化能力(98%的Li+利用率)。此外,通过引入疏水性高分子改性,提高了预锂化剂对水分的容忍度,符合商业电池制造标准。该隔膜策略在无负极软包电池(LiFePO4||Cu)中有效调节了界面化学,实现了优异的循环稳定性、高达386.6 Wh/kg的能量密度以及1159.8 W/kg的极端功率输出。相关成果以“Upcycling the Spent Graphite Anode Into the Prelithiation Catalyst: A Separator Strategy Toward Anode-Free Cell Prototyping”为题发表在国际知名期刊Advanced Materials上,论文第一作者是姚宁,通讯作者是西北工业大学马越教授。

▍主要内容

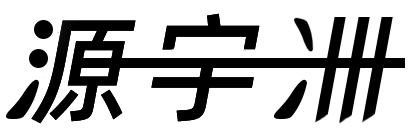

图1. 预锂化隔膜的结构和电化学表征。a)预锂化复合浆料(FGF/LFO)浇铸在PP基材上的喷涂过程示意图。样品I、II、III分别对应2、3、5 μm的涂层厚度。b)II型预锂化隔膜的SEM横截面图。(插图)复合隔膜顶部和底部的俯视图SEM图像。c、d)PP、LFO-PP和FGF/LFO-PP预锂化隔膜的拉伸强度和电解质润湿性能。e)不同厚度喷涂预锂化隔膜的锂转移数。f)不同隔膜的理论和实际预锂化能力。g)不同隔膜的层厚、锂转移数和预锂化能力的比较。

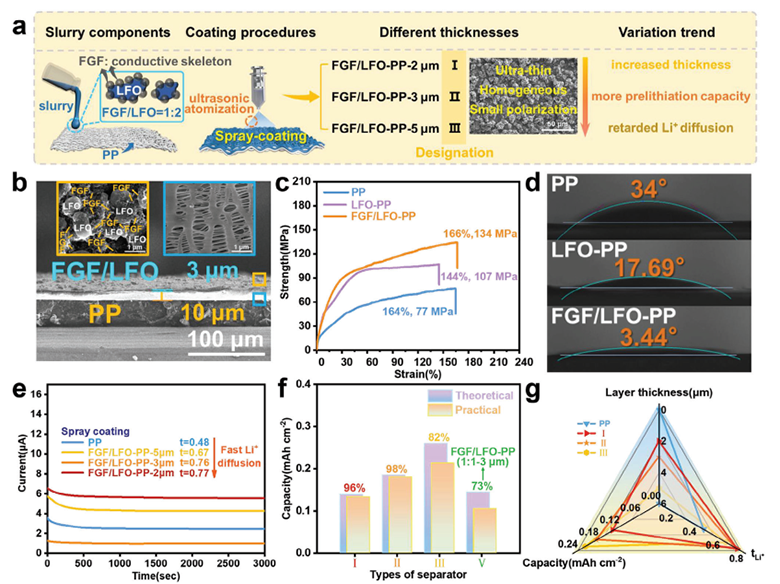

图2. FGF对LFO去锂化的催化效果评价。a,b)剥离后的PGF和富含缺陷的剥离后的FGF样品的TEM图像和插图SAED图。c,d)吸附在PGF和FGF上的Li3FeO3.5的优化结构和Bader电荷。e,f)L3FO3.5-PGF和L3FO3.5-FGF团簇结构的价带最大值(VBM),黄色和蓝色分别表示电荷积累和总价电子耗尽。g)从Li5FeO4到Li3FeO3.5在PGF(路径I)、双缺陷石墨层(路径II)和多缺陷FGF(路径III)上的脱锂反应路径。h)LFO分解的催化机理示意图。i)半电池中PGF/LFO和FGF/LFO复合层的初始充放电曲线,与锂箔在0.1 C的对比。j)PGF/LFO和FGF/LFO预锂化剂的预锂化面容量和容量利用率。

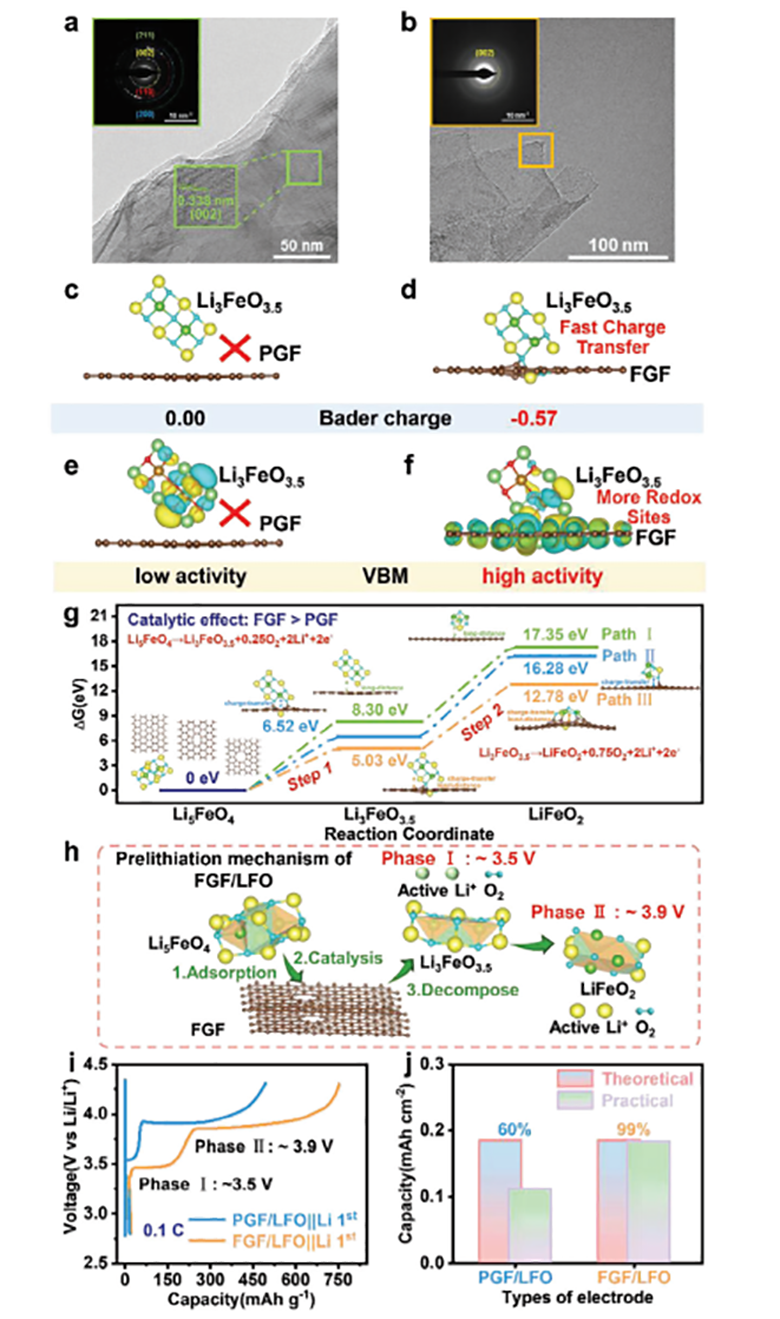

图3. 通过与预锂化隔膜配对直接正极回收。a)利用FGF/LFO-PP隔膜直接再生DLFP的示意图。b)在0.1 C下,与FGF/LFO-PP预锂化隔膜接触时的DLFP负极透射模式原位XRD图。c-e)放电-充电曲线上不同电压状态下DLFP粒子对应的TEM图。f,g)与PP或FGF/LFO-PP预锂化隔膜配对的DLFP初始充放电电压曲线和倍率性能。h)DLFP与PP隔膜、FGF/LFO-PP隔膜以及空气暴露的FGF/LFO-PP隔膜(30% RH,6 h)的循环性能。

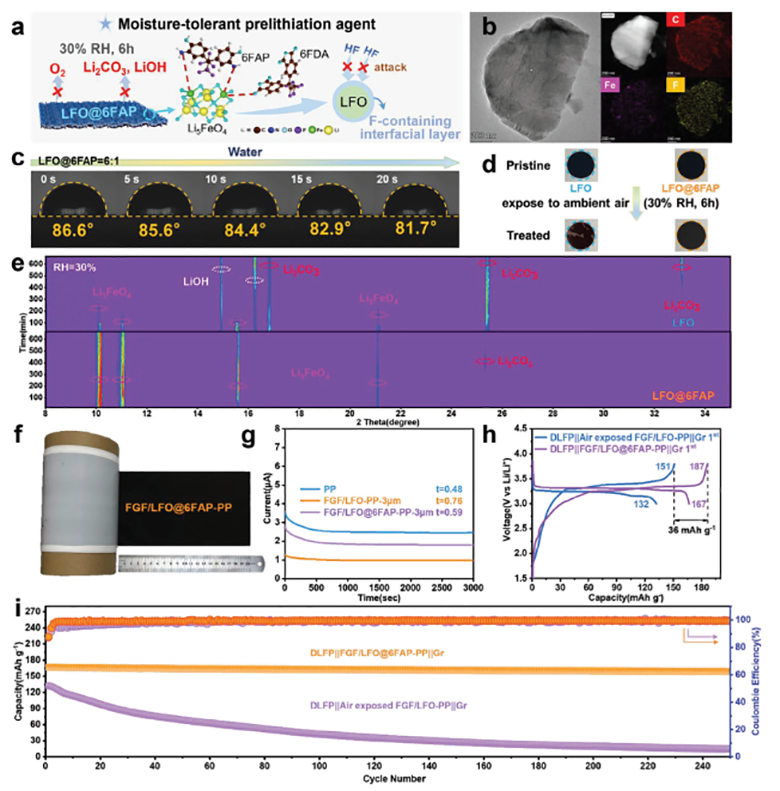

图4. 疏水改性的FGF/LFO预锂化层的环境适应性。a)用疏水分子6FAP修饰预锂化剂(LFO@6FAP)的结构示意图。b)LFO@6FAP预锂化剂的TEM、HAADF-TEM图像和EDS图谱。c)LFO@6FAP界面层与水滴的接触角演化(LFO与6FAP的重量比为6:1)。d)LFO预锂化剂层与LFO@6FAP复合层在30% RH环境下暴露6 h后界面演化的光学照片(上)。e)LFO层和LFO@6FAP复合层在30% RH环境下长时间暴露后的透射模式原位XRD。f)经喷涂程序制备的FGF/LFO@6FAP-PP预锂化隔膜的光学照片。g)PP、FGF/LFO@6FAP-PP预锂化隔膜的锂迁移数。h,i)与空气暴露的FGF/LFO-PP和FGF/LFO@6FAP-PP隔膜配对的DLFP初始充放电电压曲线和循环性能(10% RH,6 h)。

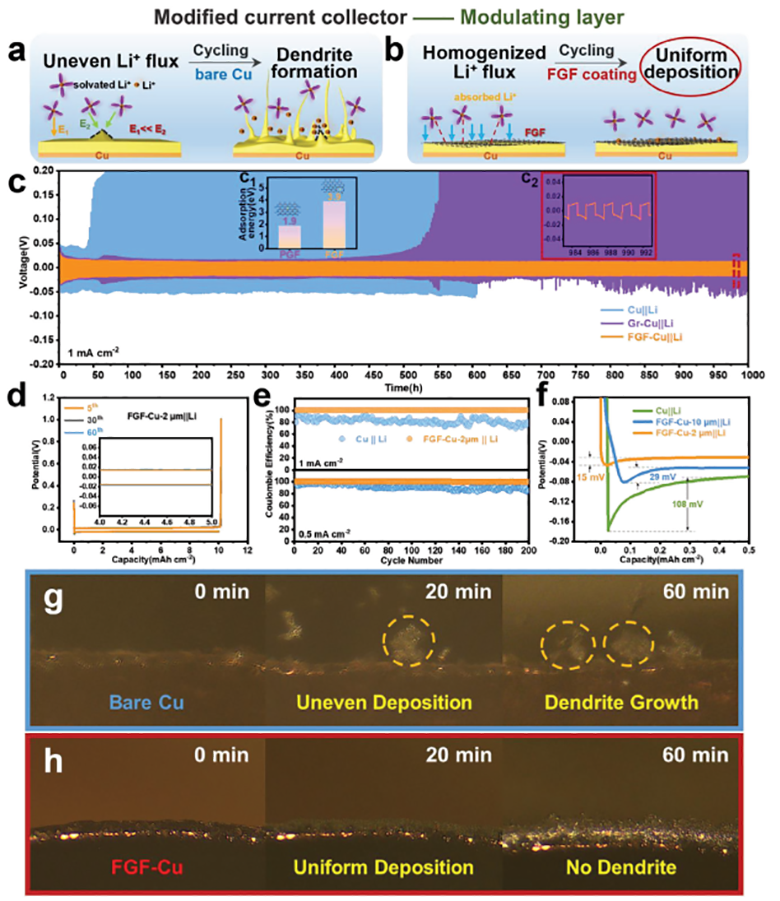

图 5. 不同基底在镀锂表面的界面特性。a,b)裸Cu箔和FGF修饰的Cu集流器在高面容量锂沉积过程中的结构演变示意图。c)Cu||Li(蓝色)、Gr-Cu||Li(橙色)和FGF-Cu||Li(紫色)模型在1.0 mA cm-²时的恒流对称循环。优化后的Li原子结构和在PGF和FGF上(插图C1)相应的结合能。983-993 h期间的放大剖面(插图C2)。d)上限截止电压为1.0 v时,FGF-Cu电极第5、30、60次循环的电压分布图。(插图)28 mV电压滞后放大图。e)FGF-Cu和裸Cu箔上Li镀层/剥离CE值的比较。(在0.5和1.0 mA cm-²预设沉积容量为1mA h cm-²)。f)裸Cu箔、改性层为2 μm或10 μm的FGF-Cu电极的初始成核过电位。g,h)裸Cu和FGF-Cu电极上Li沉积的原位光学显微镜观察。

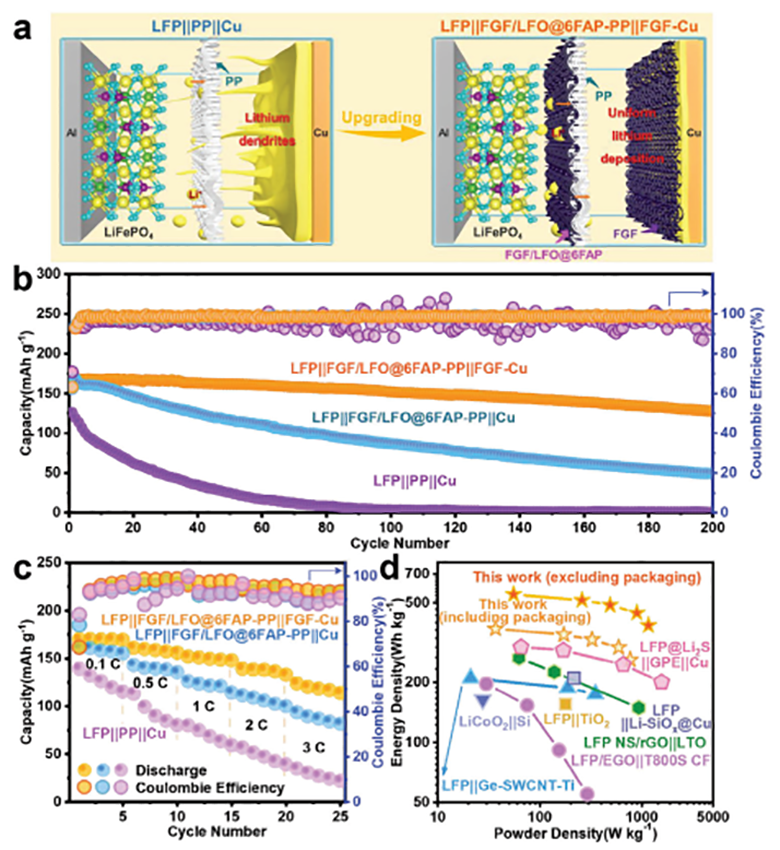

图6. 无负极电池模型的电化学性能。a)LFP||PP||Cu电池模型和LFP||FGF/LFO@6FAPPP|FGF-Cu原型示意图。b、c)三种无负极电池模型(LFP||PP||Cu、LFP||FGF/LFO@6FAP-PP|Cu以及LFP|FGF/LFO@6FAP-PP|FGF-Cu原型)的循环稳定性和倍率性能。d)LFP||FGF/LFO@6FAP-PP|FGF-Cu模型与先前报道的基于LFP的原型的Ragone图(基于电活性材料的总质量和软包式原型全电池的计算)。

▍结论

总的来说,该研究提出了一种将SGr负极升级循环为FGF预锂化催化剂的 “集成闭环路线”,通过调节层间距和缺陷浓度实现。在将LFO纳米晶体和缺陷丰富的FGF支架混合成浆料后,将超薄(约 3μm)的复合层通过喷涂工艺涂覆在PP基板上。此外,通过疏水分子工程使复合隔膜具有耐湿性和定制的预锂化量(高达0.51 mAh cm⁻²),用于DLFP的恢复,无需任何繁琐的电极处理或严格的电池制造环境控制。而且,该隔膜策略调节了无负极电池模型中FGF-Cu基板的界面化学性质,因此,在1.5 Ah软包电池水平上同时实现了令人印象深刻的循环耐久性(200 次循环后容量保持率为 73.1%)、386.6 Wh kg⁻¹的能量密度以及1159.8 W kg⁻¹的极端功率输出。SGr升级循环为脱锂催化剂推动了从废物到价值的范式转变,为可持续的、碳中和的电池制造生态系统奠定了基础。该研究为废旧电池材料的回收利用提供了新的思路和方法,有望促进电池行业的可持续发展。未来,还可以进一步优化该技术,提高其性能和经济性,以更好地满足实际应用的需求。

▍文献链接:https://doi.org/10.1002/adma.202408268

文章来源:高低温特种电池

特别声明:本站所载图文内容均来源互联网,微信公众号等公开渠道,我们对文中观点保持中立,出于更直观传递信息之目的转载稿件,仅供参考。版权归原作者和机构所有,并不代表本网赞同其观点和对其真实性负责。如有侵权,或涉及任何第三方合法权利,请及时联系我们删除(微信:snan2109;QQ:906945059),我们会及时反馈并处理完毕。